矿物预选技术概览|AI应用趋势下的预分选技术革新

谁是浩特?请参考下图

前言

近些年,随着传感器、算法技术的革新,诞生了诸如X射线分选、CCD色选、核磁共振分选等诸多新式的分选工艺。本文将尝试对重介质预选、X射线预选、CCD色选、核磁共振预选等几种分选技术进行归纳概括,并探讨在AI应用、智能化改造越发成为趋势的今天,选厂如何利用新技术来实现自身技术、经济寿命的延续,以及效益的最大化。

01

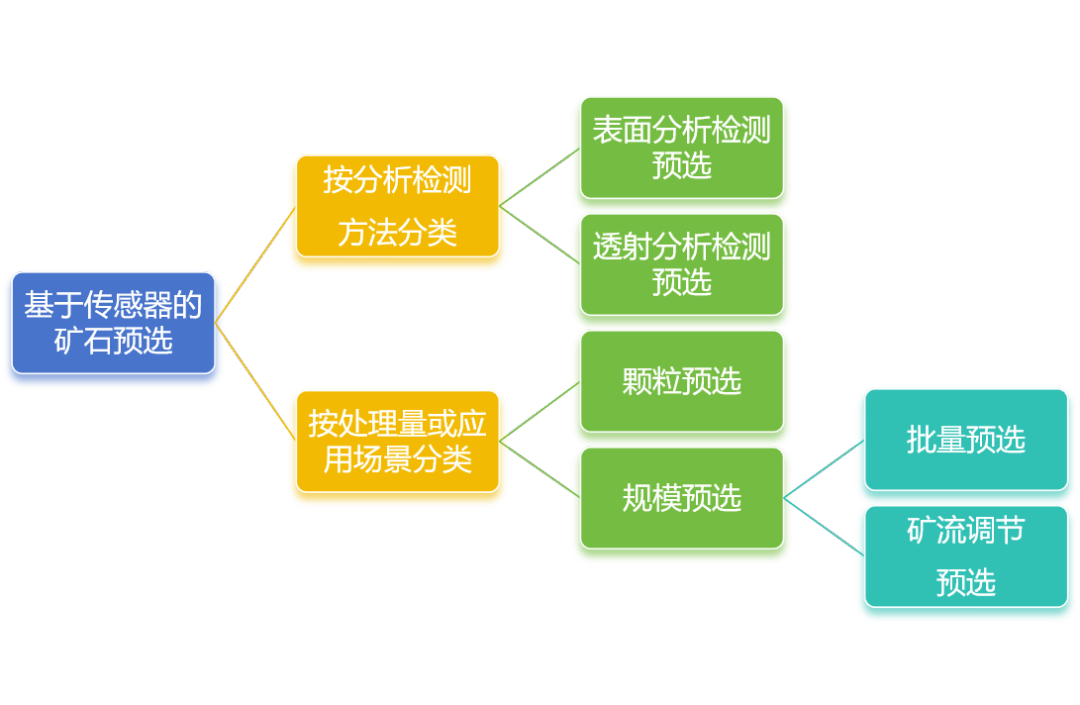

基于传感器及算法的干式预选技术分类

从分析技术原理上,可以分为表面检测分析型及穿透检测分析型。

从预选处理量或应用环节上,可以分为颗粒预选及规模预选。其中颗粒预选,规模预选根据分选手段的不同,可分为批量预选及矿流调节式预选。

基于传感器及算法的干式预选技术分类

02

预选抛尾的价值及基于矿石自身性质的预选手段

2.1 预选抛尾的价值

2.2 一些基于矿石自身性质的预选手段

人工拣选

人工拣选是一种古老的分选手段,埃及人使用手工拣选从砾石中分离金块,而希腊人和罗马人则使用手工拣选来对矿石进行冶炼前的分类。手工拣选在历史上一直被用作矿物分选的方法,在钨矿分选、煤矸分选、石英岩分选等场合,仍用应用。

人工拣选的特点有:前期投入较少,采用平皮带慢速输送,人员在皮带两侧进行拣选,即可进行生产;人员费用高,因单个人员生产能力限制,往往采用大量人员作业,因而有很高的人员成本;生产效率低,长期重复机械的劳动,易造成人员疲劳,而导致生产效率下降;分选精度差,生产过程依赖人员经验及人员状态的波动,都会造成产品质量下降。在一些分选场合,分选的精度甚至会下降至60%。

干式磁选

干式磁选主要是针对磁铁矿等有较强磁性的矿物进行预选富集的方法,该方法在规模化生产的磁铁矿选厂普遍应用。根据分选粒度的不同,可以分为大块干式磁选、小块干式磁选以及细粒干式磁选。

重介质分选

重介质预选工艺是一种基于矿物比重差异进行分选的矿物处理技术。其使用重介质悬浮液,悬浮液的密度被调整为介于被分离矿物的密度之间。然后将矿物引入重介质悬浮液中,重矿物下沉,而轻矿物则漂浮。分离后的矿物通过排出悬浮液并清洗重介质从矿物中回收。这个过程通常用作在进一步处理矿物之前的预处理步骤。

该工艺具有准确高效地分离矿物的能力,即使矿物的密度相似也能有效分离。它还可用于处理各种类型的矿物,包括使用其他方法难以分离的矿物。此外,重介质分选工艺可以轻松调整以适应进料物料和生产要求的变化。

然而,重介质分选工艺也存在一些缺点。它需要大量的水和重介质,这可能会很昂贵并对环境产生影响。该工艺还可能需要大量人力,并需要专门的设备,这可能会增加运营成本。

常用于重介质分选的设备包括跳汰机、重介质旋流器和介质回收磁选机。跳汰机常用于粗粒物料的分选,重介质旋流器常用于细粒物料的分选。磁选机用于回收重液中的磁性介质。

总体而言,重介质分选工艺是一种在采矿行业广泛使用的有效矿物处理技术。然而,在决定是否在特定应用中使用之前,应仔细考虑其优缺点。

03

基于传感器及算法的预选技术概览

3.1 XRT预选

-

分选效率高:XRT技术可以快速、准确地对矿石进行分选,大大提高了分选效率。 -

能耗低:相比传统的分选方法,XRT技术能耗更低,节约了能源成本。 -

环保:XRT技术没有显著污染物排放(通常加装收尘设备进行除尘作业),符合环保要求。

-

设备成本高:由于XRT技术需要高精度的仪器设备,因此设备成本较高。 -

对矿石要求高:XRT技术对矿石的形态、密度等要求较高,对于一些难以分选的矿石可能效果不佳。 -

一段时间以来,应用XRT技术进行矿石预选的设备已经逐步度过了研发探索阶段,当今XRT预选设备,在执行阶段,通常采用阵列高频气阀控制压缩空气喷吹不同区域目标物料来实现目标矿物与废石的分离。该型设备通常结构紧凑、具有较小的横截面积,对于场地有较好的适应能力,因而还可以布置在井下,在地采阶段进行预选,将废石留在井下供充填等,减少了矿石装运量。

XRT干式预选机原理

XRT干式预选机型式

3.2 CCD色选工艺

CCD色选技术是一种应用广泛的分选技术,尤其在矿物分选领域有着广泛的应用。其原理是利用CCD相机对物料进行拍照,通过图像处理系统对物料进行分析,最终实现对物料的分选。该技术具有分选精度高、效率高、适用范围广等优点,但也存在着成本高、对物料的要求高等缺点。

常用的CCD色选设备包括X射线分选机、激光分选机、高频振动分选机等。这些设备在不同的场景下有着不同的应用,用户可以根据自身需求进行选择。

总之,CCD色选技术的应用为矿物分选带来了便利和效率提升,但在具体应用过程中需要注意其优缺点,选择合适的设备和方案。

3.3 XRF露天采场采区建模标记预选

该种技术一般通过将X射线荧光检测技术与粒度分布测算技术相结合,实现目标采集区域的矿石信息可视化,在采场内实现预选分选,或称预先标记。

通过安装于采掘设备上的高速x射线荧光(XRF)传感器,利用XRT技术,结合软件算法,评估采掘作业期间,某一采掘区域的矿石品位,然后对该区域建模,标记不同区块的矿石信息,从而在矿石装载、转运期间,指导矿卡将废石、围岩及高品位部分分开运输,废石、围岩被转运至废石处理工艺,有用矿物则入选。整个检测、分析、标记、指导运输作业无需人员干预并能实时运行。

该工艺还能够给出有害元素的分布情况,从而提升产品品质。

通过该工艺,能够减少不必要的采掘、分选作业,提高选厂的入选品位,减少入磨量,从而提升选厂效益。

XRT采取建模标记预选

3.4 基于皮带的NMR批量预选技术

利用能够对大块矿块进行实时透射分析的检测技术,例如NMR(核磁共振)等,对露天采场采出的初始矿块进行分析,分析运动皮带上某一段长度内的矿石品位,将不同区段进行标记(废石、矿石),再通过矿流调整机构,如活动翻板阀、旋转斗等,将不同标记的物料进行相应的流向调节,实现采场内的大量抛尾。

此种技术通常应用于露天采场,能够连续、大批量进行预选干抛,能够在很大程度上提高矿石的出坑品位,排除废石、围岩混入对选厂生产的影响。

NMR分析技术的适用粒度宽,对于矿石的粒度没有严格限制,因此基于皮带的批量预选技术是一种相对较为粗略的分选技术,在适用于规模原矿处理时,其拥有良好的前景。

基于皮带的NMR批量预选技术

04

HOT的预选技术方案体系

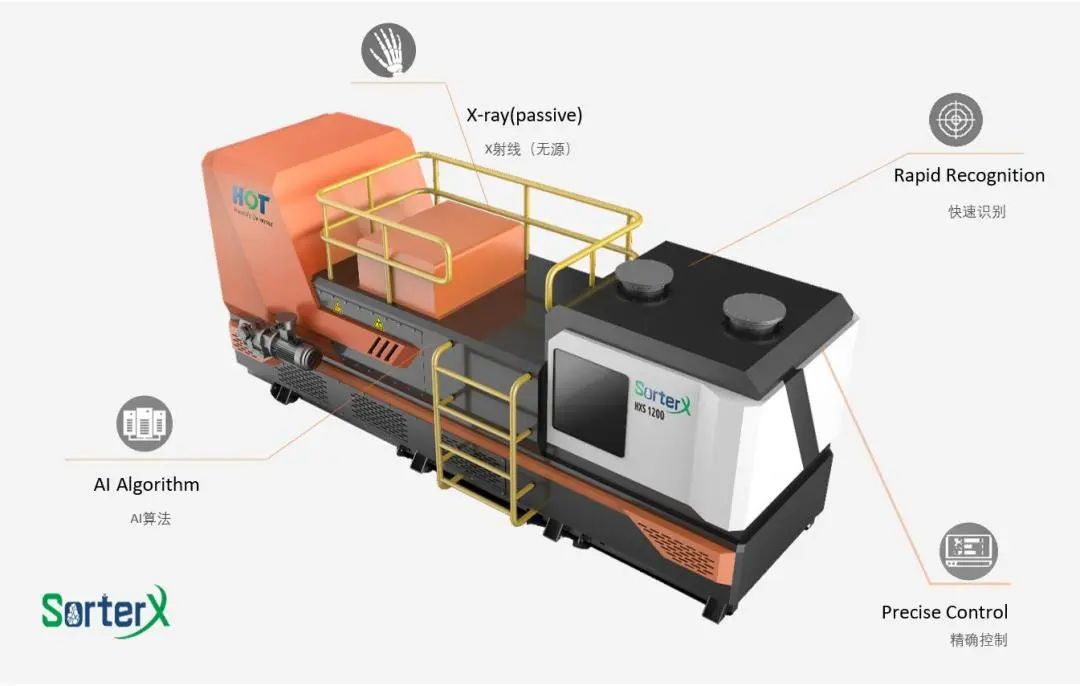

浩特(成都)致力于矿业技术的革新与发展,为采选行业提供先进可靠、经济适用的智能化预选产品及技术服务,针对不同矿石种类、不同开采方式、不同规模的应用场景,浩特推出了针对性的解决方案。

大批量预选+粗粒径干选+细粒径干选,积木式预选体系

浩特的预选技术体系,能够覆盖采场抛废阶段、粗粒预选阶段、细粒预选阶段,其中,在采场抛废阶段,采用浩特的NMR分析预选技术,可以将不同皮带区段上的物料进行选择性调向,用极地的成本实现大批量矿石的预选。在大块干选阶段,浩特的XRT干式预选技术,可以以较高的精准度,实现粗粒矿石的连续、高效分选。在细粒预选阶段,浩特的CCD色选技术,可以在小粒径尺度上,实现物料的精准分离,实现小粒径条件下的高效分选。

浩特的预选技术体系中的不同预选技术手段,可以根据矿种、矿山、选厂生产条件的不同,或进行组合式部署,或进行单独部署,能够覆盖矿石预选的不同阶段,为企业持续创造效益。

浩特预选体系的技术价值

提高资源利用率,延长矿山生命周期: 通过预选技术,提升入磨品位,从而能够在边界品位以下继续进行开采生产。

减少尾矿量: 多数废石预先排出,不进入后续磨矿浮选等环节,减少尾矿量。

资源充分利用: 预选排除的废石、围岩,可用作砂石骨料或填充料等,从而实现资源的充分利用。

降低磨选成本: 通过提升入磨品位、减少入磨量,实现磨选流程的节能降耗。

减少采矿成本: 使用预分拣,矿石对采矿选择的工艺要求较少,从而降低采矿成本。

降低矿石平均运输成本: 预分选后排掉了废石,减少了原矿运输到选厂的吨量。

优化工艺流程,降低新建选矿厂的资本投入: 采用矿石预选后,选矿流程得到优化,由于后续磨选、尾矿处理环节等需要处理的矿量降低,可大幅度降低新建选矿的资本投入。

05

结论

在当前,矿山企业越来越需要考虑精细化、价值最大化运营,要实现这一点,或是在矿山筹划初期,即可研阶段、建设准备阶段就要考虑采用可能的矿石预选工艺;或是在正常生产年份,通过技术经济分析比对,选择最佳的预选工艺改造工艺。

基于矿石性质的预选手段,对于矿种的限制较为明显,而基于传感器及算法的预选手段,其适用范围宽泛,能够在采场、矿井、选厂内、原矿运输段等环节灵活组合配置,且自动化程度高,分选效率高,分选指标易于调控。企业在进行预选技术考量时,应给于高度的重视,并进行必要的分析、试验,来选择最合理的预选工艺。

X

欢迎来到浩沃特!