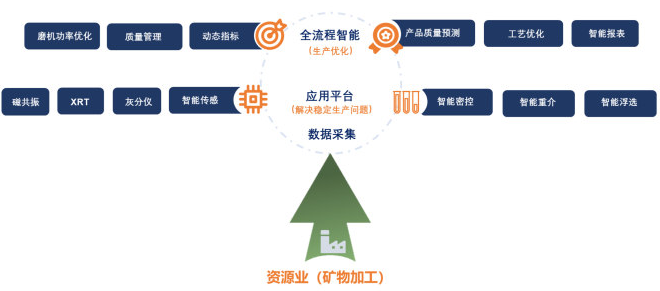

锂矿的人工智能及传统选矿技术创新概览

谁是浩特?请参考下图

锂矿石通常以硬岩复合硅铝酸盐(伟晶岩)矿床的形式产出。伟晶岩是侵入型火成岩,主要由石英、长石、锂辉石、云母的连锁矿物颗粒组成。含锂伟晶岩型矿石包括锂辉石、透锂长石、锂云母和锂磷铝石等。

随着选冶技术的进步和新能源产业的飞速发展,在富含锂的矿物中,锂辉石和锂云母都具有重要的经济价值。

锂辉石是一种单斜族矿物,锂辉石的化学组成LiAl[Si2O6],其中Li2O的理论含量高达8.03%.,由锂铝硅酸盐组成单链结构,为片状硬岩,不溶于稀酸。它具有突出的纵向解理。

锂辉石纵向解理

锂辉石选矿通常采用重介质分选、泡沫浮选、磁选或联合选矿工艺。在浸出之前,通过将天然锂辉石(α-锂辉石)加热至1000~1100°C,使其转变为不可逆的β-锂辉石,因为β-锂辉石相活性更强,易与普通化学试剂反应。硫酸和碱(例如Ca(OH)2)消化法是从锂辉石中提锂的工业生产工艺,以得到典型的碳酸锂和氢氧化锂等最终产品。

锂云母是一种结构复杂且成分可变的云母,锂云母一般只产在花岗伟晶岩中,锂云母,主要成分为KLi1.5Al1.5〔AlSi3O10〕 (F,OH)2,含Li2O为1.23—5.90%,常含铷、铯等。单斜晶系。颜色为紫和粉色并可浅至无色,具有珍珠光泽,常呈细鳞片状集合体、短柱体、小薄片集合体或大板状晶体。

与锂辉石相比,锂云母在伟晶岩中分布不广。在津巴布韦、加拿大、纳米比亚、巴西、葡萄牙和阿根廷都发现了具有商业价值的锂云母矿床。锂云母中还含有大量的铷(Rb),因此除了锂之外,它也是重要的铷来源之一。

与锂云母伴生在一起的主要脉石矿物包括方解石、白云母、长石和石英,需要将它们分离以富集锂云母。浮选可用于从锂云母中分离方解石、白云母、长石或石英。250oC以上的硫酸消化是从锂云母中提取锂的一种方法。

锂辉石矿物解离时主要沿Li-O键断裂的方向进行,故矿物解离后破裂表面有较多的Li及少量的Si和Al(当Fe3+取代Al3+时,有事暴露有少量的Fe3+),X射线光电子能谱的测定结果证实了这一点。锂辉石表面的Li+与液相中的H+进行交换使H+吸附于矿物表面氧区,Si和Al离子端也能吸附OH-,因此锂辉石表面能键合大量羟基,导致矿物在较大的PH值范围内带负电,零电点较低,易用阳离子捕收剂十二胺浮选,难以用阴离子捕收剂油酸钠浮选。

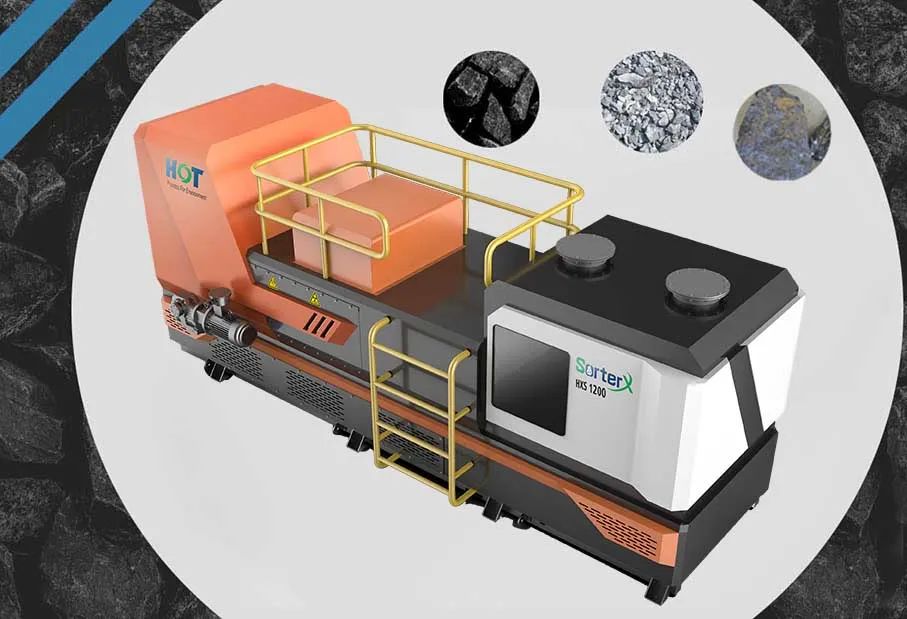

XRT是基于物料间原子密度差异进行分选的技术。X射线探测板的精度和对射线“捕捉”能力非常重要。目前市场主流的探测板捕捉能力达2500线/秒,探测精度为1.2mm*1.2mm。浩特(成都)智能科技有限公司的XRT探测板精度已实现0.4mm*0.4mm。

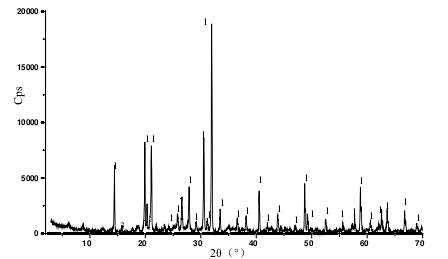

锂辉石 X 射线衍射图谱

XRT分选原理

XRT通过射线穿透物料后基于原子密度差异形成灰度图像,通过人工智能算法分析这些图像、物料的运动状态、物料质心等,并将这些信息反馈到分选执行机构进行分选。最终通过高频电磁阀对不同的物料进行分选。

XRT,更详细的技术交流欢迎与浩特智能科技联系:

加拿大Nemaska项目对锂辉石进行了XRT智能预富集的选矿试验,相关数据如下:

① XRT制造商1的数据

选矿试验使用了1.6吨原矿

粒度级范围 ‐ 40 mm + 20 mm, 闪石已提前排出。

XRT对“白岩”的回收率约95.8% 如图 13.1。分选过程只有非常少的错配物。

粒度级范围 ‐ 20 mm + 9.5 mm, 闪石已提前排出。

XRT对“白岩”的回收率约96.8 %。

② XRT制造商2的数据

选矿试验用了2吨原矿

粗颗粒,粒度级范围 ‐ 50 mm + 15 mm

入料力度范围 ‐ 50 mm + 15 mm 取得了非常好的分选效果。

实验1,XRT对“白岩”的回收率达到了惊人的99.4 % 。如图 13.2。

分选过程只有极低的错配物。

细颗粒,粒度级范围‐ 15 mm + 10 mm

该粒度范围同样取得了非常好的分选效果,但比粗颗粒的分选效果略为逊色。

XRT对“白岩”的回收率约96.7 %。

粒度级范围‐ 50 mm + 10 mm

混合粒度级,粒度范围 ‐ 15 mm + 10 mm,XRT对“白岩”的回收率约94.5 %。

XRT技术已广泛应用于铅锌矿、铜矿、钨矿、煤矿等原矿的预抛尾(预排矸),能以极低的成本实现矿物预富集,从而降低选厂后续入料的入料量,并实现选厂的整体节能降耗和降本增效。XRT技术的好处如下图所示。

电费节约:按2000吨/天的小型选厂计算,约合人民币28.7万-57.4万元(按0.7元/度的工业电价估算);

减少碳排放:按2000吨/天的小型选厂计算,减少碳排放约320-640吨(按消耗一度电=0.78公斤CO2排放)。

功率提升:5%~10%

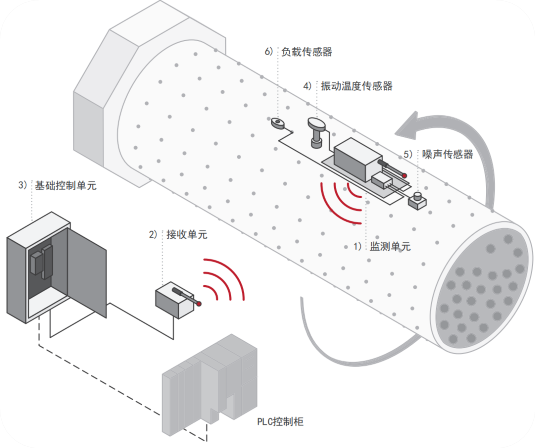

磨机动态功率优化技术主要基于磨机动态监测系统与磨机动态控制系统两部分组成。其中监测系统在球磨机上安装有包括温度、振动、声音、负载等多个参数在内的监测单元。它能将球磨机的实时运行数据无线发送给接收单元,接收单元再进一步传输给基础控制单元,控制单元可根据单机内置的计算结果对球磨机实现基础控制,同时还能将其接收的数字和模拟量通过PLC传输到中央数据库。

控制系统拥有多个模块,包括数字滤波器、位场操作、可编程模块、经典闭环控制( PI 、 PID )和自由可编程计算模块,以及人工智能( AI )的组件,包括机器学习模块。基于这些模块,系统能将数据库中的参数建立各类特征模型,如:实时料位模型,内衬磨损模型,磨机负荷模型、碰撞点位分析模型等,系统通过对此类模型的分析与校验,将能确定磨机运行的最佳值,从而通过控制模块完成对球磨机的控制。

通过监测系统与控制系统的结合,能够在保证磨矿质量的前提下,优化磨机效率,提升磨机处理能力,降低磨机能耗。以2000吨/天规模的选矿厂进行测算,每天其球磨机将耗费大约2.5万度电,假设磨机每年运行7500小时,若采用磨机动态功率优化技术,每年将能为选矿厂节约磨机能耗约41万~82万度电。约合人民币28.7万-57.4万元(按0.7元/度的工业电价估算),将促进减少碳排放约320-640吨(按消耗一度电=0.78公斤CO2排放)。

通过监测系统与控制系统的结合,能够在保证磨矿质量的前提下,优化磨机效率,提升磨机处理能力,降低磨机能耗。以2000吨/天规模的选矿厂进行测算,每天其球磨机将耗费大约2.5万度电,假设磨机每年运行7500小时,若采用磨机动态功率优化技术,每年将能为选矿厂节约磨机能耗约41万~82万度电。约合人民币28.7万-57.4万元(按0.7元/度的工业电价估算),将促进减少碳排放约320-640吨(按消耗一度电=0.78公斤CO2排放)。

对云母分选,水力分选是可行的方法之一。

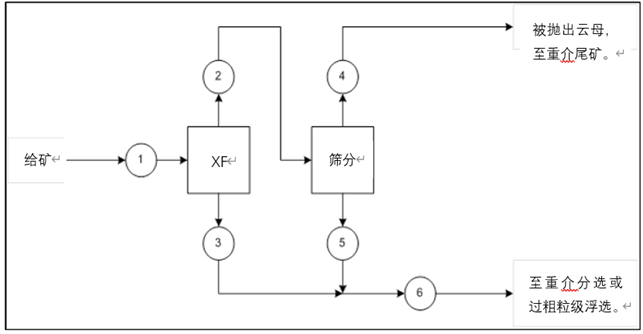

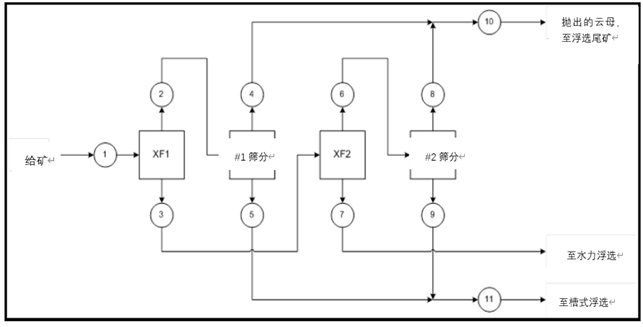

案例:水利分选实验两个粒度区间内完成:+0.85, -8mm与-0.85mm。分选试验的目标是去除矿样中的云母。+0.85,-8mm粗粒级矿样的云母去除试验使用CrossFlow分选设备来完成,流程见下图。矿样由9×16英寸的艺利公司CrossFlow分选机来处理。上升扰动水流的流速为1.83cm/s。

流程图

流程图

从某种程度上来说,K2O的含量可与露头矿样中云母的含量有关联。但是云母却不是唯一的载钾矿物。在加拿大某矿样的案例中,钾长石的存在使得基于K2O分析的云母回收率评估不可行。CrossFlow分选机溢流中,上升流里包含了粗粒的云母鳞片及细粒的夹带颗粒,在2mm筛孔尺寸下进行筛分。这样就可以主要回收云母,并将夹带颗粒返回至浮选流程。分析结果如表所示。纯云母中K2O的含量约为11.8%。所以,可以看到筛上产物包含了品位非常高的云母,因为其他的载钾矿物由于他们自身的尺寸及形状不会被筛网截留。

分选效果

分选效果

-0.85mm细粒级矿样的分选实验使用CrossFlow分选设备来完成,试验流程如下图所示。两台CrossFlow分选机与筛子连用形成序列。筛上产物被视作云母废石,其余部分将作为浮选给矿。

流程图

流程图

可以看出,用水量更大的第二阶CrossFlow,甩出的重量也非常大。该探索流程因为锂的大量损失,甩出的量可认为过高且无法被流程接受。CrossFlow的作业必须要做出调整来降低分离细度界限,这样的话,就可以将夹带的白云母排出,因为白云母的形状特点使得它在水流速低的时候,可以被排出。

重介质分选在国内应用较少,而在国外应用较多。但中国确实重介质分选的世界领导者,只是中国公司目前主要在煤矿、磷矿、萤石矿、重晶石矿等领域应用重介质分选技术。

锂辉石的密度(3.2g/cm3)大于共生的脉石矿物(石英、长石等),故采用重介质(中悬浮液、重液)分选是非常容易实现的。但限于成本及实际应用的可行性,只有重悬浮液得到了广泛应用。但必须要说明,国外的锂辉石选厂,大多采用联合流程,其中浮选是主要工艺,而重介质分选主要是作为浮选前的预选手段。

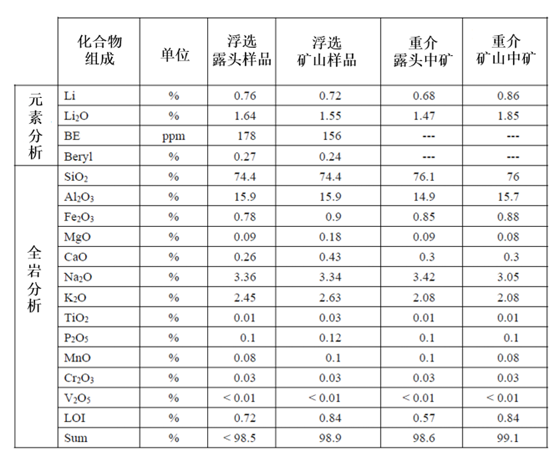

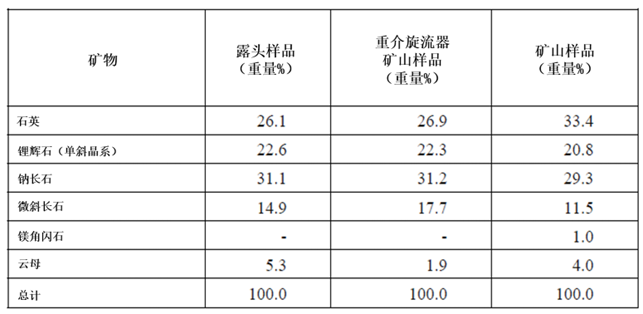

为测试重介质旋流器的分选效果,我们制备了四种复合物料作为选矿试验的入料。其中两种物料为浮选试验工厂准备。两种物料为重介质分选试验做准备。这些符合材料的化学分析见下表

复合物料的XRD半定量分析结果

复合物料的XRD半定量分析结果

结果表明,露头样品和重介质旋流器矿山代表样品在组成上非常相似。矿山代表样品的锂辉石质量少于其他两个样品。矿物锂辉石含量略高于20%。因此我们再次对矿山代表的样品进行了粉碎和筛粉,锂矿物的单体解离度估计为91.4%。

对两个样品(露头样品和矿山代表样品)进行了重介质旋流器的中试试验工作。中试试验采用的流程包含多项操作单元,包括破碎、洗涤、筛分、多个重介质分选阶段、磁选和脱水。重介质旋流器试验装置配备了150 mm口径的重介质旋流器。露头样品使用了多达八段的重介质旋流器分选,而在矿山代表性样品的测试工作中仅使用了四段重介质旋流器分选。使用高强度稀土辊式磁选机对先前干燥的进料进行磁选,以提升重介质旋流器之前的进料。

智能密度控制系统为智能重介分选系统的智能神经中枢,它通过入料特性(如浮沉数据、粒度组成等)得到最初的系统预测密度值,在产品皮带之新增溜槽取样装置,新增在线X射线灰分仪(LIPS激光诱导元素仪-非煤矿山), 将灰分仪(元素仪)的数据采集至主洗系统的PLC,密度计、分流阀、液位计也进入PLC,在可编程程序控制器(PLC)中编写程序,实现基本逻辑控制,生产服务器采集各个环节的生产数据,进行大数据分析,利用基于系统动力学的动态控制系统、专家控制系统、反馈控制系统和人工智能算法,输出悬浮液的密度和悬浮液桶位的指导数据,再反馈给PLC,对合介桶内悬浮 液的密度、悬浮液桶的液位等进行自动调节。该过程减少了人为干预因素,实现了以产品杂质量(如:精煤灰分)为最终控制目标的智能密度控制系统。

浩特智能科技的智能密控系统操作界面如下图。

重介旋流器推荐制造商:威海海王

重介旋流器推荐制造商:威海海王

粗颗粒浮选技术(高效节能新一代浮选技术)

锂辉石浮选过程的调整剂主要为Na2CO3、Na2S和NaOH,常用捕收剂为环烷酸皂、氧化石蜡皂。浮选过程中CO32-、OH-、Ca2+的离子浓度对于浮选指标的影响较大。矿浆PH在4~9的情况下,表面新鲜的锂辉石比较容易被油酸及皂类捕收,故浮选过程需要考虑矿物表面泥化的影响,必要时可加强搅拌或增加洗矿作业。

粗颗粒浮选试验

对两种物料,即低品位矿石,以及来自重介质流程中矿及新浮选给矿混合的物料进行了粗粒浮选试验。应用水力流化床浮选来对粗粒及矿样进行试验期间,在Li2O回收率达到92~95%的时候,得到了约等于1.9-2.0的最佳上升比例。对品位为3.07%的给矿进行试验的时候,在回收率达到95-97%的情况下,Li2O的品位为5.8-6.0%。

粗颗粒浮选机的入料为300微米筛孔过筛率40%的的物料。对该浮选机溢流的粒度分布测定指出了+300μm粒级中的Li2O品位要大于6.3%。更低品位的精矿处于-300μm粒级内。尽管在不对溢流进行分级的情况下,该浮选机可以得到较粗的Li2O品位为6%的精矿。

HOT建议将流程设计成粗颗粒浮选机精矿可以被剥离出来以移除不可选的细粒级部分,并且在细粒浮选流程中进行细粒级的预处理,以改善锂辉石的全流程回收率。这一点在给矿品位下降到2.4%的时候显得尤为重要,就如同初步的粗粒浮选试验证明的那样。

主要是作为除杂手段,通常用于除去锂辉石精矿中的铁杂质,或用于铁锂云母(弱磁性)的分选。

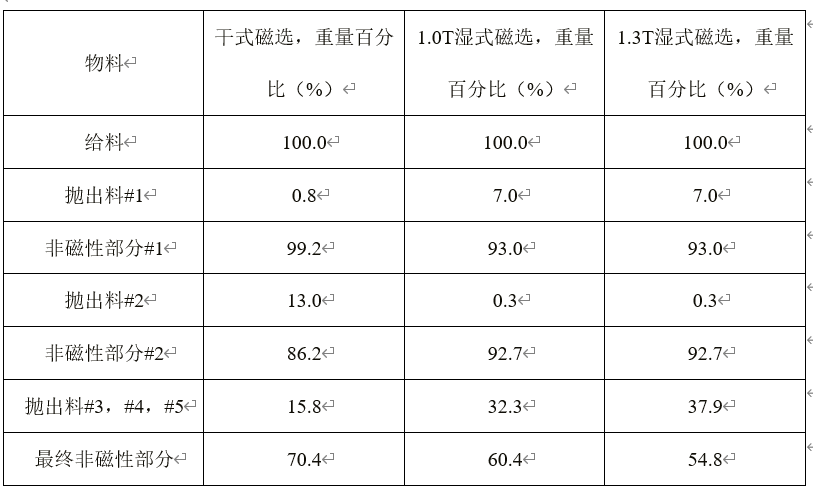

磁选试验已进行。实验室收到了两份来自于加拿大某锂矿,包含有角闪石的锂辉石精矿样品来进行试验。对#1号样品进行了干式磁选试验,试验粒度为-3mm;对#2号样品进行了湿式磁选试验,试验粒度为-0.85mm。试验的目的是通过干式及湿式磁选来去除锂辉石金矿中的铁杂质。

-3mm的粗粒矿样经由干式磁选机试验,其余部分采用湿式磁选试验。-3mm物料由一台陶瓷搅拌筒式磁选机来进行处理以除去残余的磁性矿物,给料速率为2t/h•ft-1,产出尾矿#2及相关的非磁性产物。

然后,非磁性部分物料使用一台稀土磁辊分选机再次处理。这部分矿样经由三个步骤进行处理,每次都对非磁性部分进行再处理。第一步,给料速率为每一英寸给料宽度100磅每小时(100lb/h•in),其余的两步骤给料速率为75lb/h•in。

-0.85mm矿样首先采用低场强磁选机进行处理以除去铁磁性杂质。将矿样与水混合成浓度约20%的矿浆,使用低场强磁选机在名义场强950GS下进行处理。从低场强磁选机得到的非磁性部分用一台湿式高梯度滚筒磁选进行再处理以除去其余的弱铁磁性颗粒。磁性部分进行干燥处理以获得质量产率。

由高梯度滚筒磁选机得到的两批样品,再用WHIMS进行再处理。处理其中一批样品的背景场强为1.0T,另外一批的背景场强为1.3T。

分选效果表

预脱泥、细筛分、沉降、过滤、干燥(常规技术,暂无创新点,略)磁选技术,推荐设备制造商:艺利磁铁Eriez

蒋曼延 选矿工程师

毕业于东北大学矿物加工工程专业,浩特(成都)智能科技 选矿项目经理,主要负责选矿实验、选矿厂设计及项目交付、智能化选矿项目的技术支持及咨询。参与过多个国内外多个选矿项目的交付。

王犇 选矿工程师

毕业于武汉理工大学矿物加工工程专业,浩特(成都)智能科技 驻印度尼西亚代表,主要负责智能化选矿项目的实施和管理。曾完参与完成了多个智能化的项目的交付,拥有丰富的智能化项目经验。

X

欢迎来到浩沃特!