跳汰洗煤厂选煤厂总承包设计

谁是浩特?请参考下图

跳汰是一种古老的重力选矿方法,跳汰选煤也是一项成熟的选煤技术,自空气动跳汰机的应用以来也有一百一十多年的历史。然而由于跳汰选煤的理论研究仍停留在假说阶段,生产时对操作人员的经验水平有很强的依赖,致使跳汰选煤技术没有一个公认统一的智能运行的标准。在这个产品质量与选煤效率逐渐提高的趋势下,许多选煤厂都选择放弃跳汰改选重介工艺。然而重介工艺虽分选效果优于跳汰,但其选煤工艺较为复杂,选煤成本较高。因此,重新分析跳汰工艺是否具有优化的空间就非常必要。

发展与应用

跳汰是一种古老的重力选矿方法,由原始的人工跳汰发展到多种不同结构形式的现代跳汰机,按水流脉动方法大致可分为动筛、活塞和气动3种类型。

1556年出现的人工操作的桶形 “动筛跳汰槽”用于选矿,19世纪初开始用于选煤,50年代以后已遍及中欧的各煤矿。

1820年德国学者哈尔茨将动筛跳汰机发展为定筛的活塞跳汰机,利用脉动水流选矿,1840年开始应用于选煤。法国学者别拉尔于1848年研制出连续工作的选煤用活塞跳汰机,该机于1851年获英国专利,并迅速推广到法、比、德、美等国。19世纪末,德国学者F·鲍姆发明了用压缩空气通过滑动风阀使水脉动的水力跳汰机,于1891年9月26日获得专利权。这种跳汰机具有良好的可操作性,便于使脉动水流适应入料的特性。

鲍姆跳汰机的早期结构比较简单,采用U型机身、滑动风阀和手动排料。到本世纪30年代,手动排料为电机或液压泵带动的机械调控取代。滑动风阀于50年代过渡为旋转风阀,60年代进一步发展为电控气动风阀,80年代以来,这类风阀逐步转化用微机数控。

1954年,在埃森举行的国际选煤会议上,日本学者高桑和松村提出筛下空气室跳汰机(TACUB jig)并于1958年用于北海道赤平选煤厂。这种跳汰机的特点是空气室由跳汰室的一侧移至跳汰机固定筛板的下方,它不仅比鲍姆跳汰机重量轻,占地空间少,而且具有沿跳汰室宽度洗水脉动分布均匀的新特点。

跳汰选煤在各主要产煤国家中,目前仍占主导地位。筛侧和筛下空气室跳汰机的总体发展都较快。80年代以来,一些国家推出一批新型跳汰机,从机体的几何形状和组合方式,空气室和风阀结构,控制系统,供风、供水和给料等综合自动调控都进行了改进和开发,使传统的跳汰机向高效率,大处理量和全自动化方向前进了一步。目前各主要产煤国家针对跳汰机还存在的薄弱环节正在利用现代高新技术开展一系列的研究工作。为了解决2(4) ~1mm的细粒煤分选效率偏低的问题,为复振与梯形波跳汰机已完成了工业性试验,取得肯定的工业结果。

动筛跳汰机是跳汰技术的原始机型,长期以来未能获得推广应用。目前已用现代化技术开发成新产品,可用它代替人工手选排矸和选块煤,粒度上限达300mm,处理能力大,洗选效果好和耗水量少,拓宽了跳汰选煤的应用范围。

分选原理

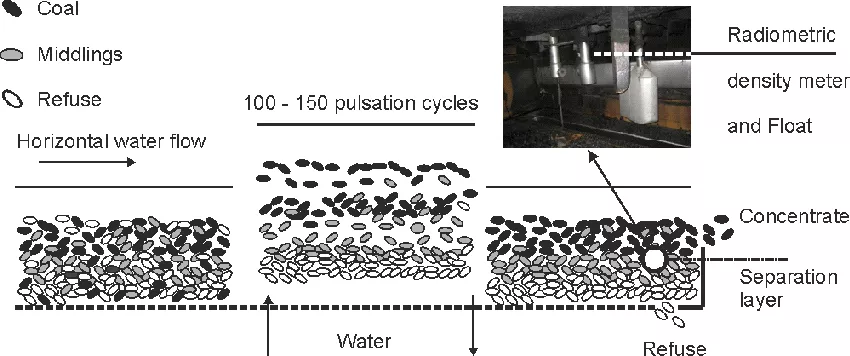

跳汰选煤指入选物料在垂直脉动为主的介质(主要是水)中,按其物理—力学性质(主要是按密度)实现分层和重力选煤方法。跳汰选煤可分为物料分层和产品分离两个过程。

物料分层

(1)脉动水流上升时,给床层被冲起,形成松散状态,矿粒根据其自身特点(密度,粒度,形状),彼此做相对运动,开始进行分层。

(2)当水流停止上升时,但还没有转为下降水流之前,由于惯性力的作用,矿粒仍在运动,床层继续松散、分层。

(3)水流转为下降时,床层逐渐紧密,但分层仍在继续。当全部矿粒落回筛面,它们彼此之间已丧失相对运动的可能,则分层作用基本停止。

(4)当水流停止下降时,那些粒度很细的矿粒,穿过床层中大块物料的间隙,仍在向下运动,使分选粒度下限延伸,这种现象称为吸啜现象,最终床层完全紧密,分层停止。

产品分离

经过多个跳汰周期之后,分层逐趋完善。高密度的矸石集中在床层下部,低密度精煤则聚集在上层。矿床随着横向水流向前运动,最后,溢流排出的为精煤,底部排料机排出的为中间产物和矸石。

2)重介选煤的基本原理是阿基米德原理,即浸没在液体中的颗粒所受到的浮力等于颗粒所排开的同体积的液体的重量。

原煤给入介质中后,密度小于介质的煤必然浮在或上升到液面上;密度大于介质的矸石必然立即沉到或慢慢沉到分选槽的底部;密度恰好等于介质的中间部分,必然混在悬浮液中,大部分会停在槽体的中部。如果介质充满分选槽后继续给入水平流或同时给入水平流及上升流(也有的给入水平流和下降流),则介质和密度小于及等于介质的煤炭和中煤绝大部分将一起流出分选槽成为精煤溢流,沉到槽底部的矸石和极小部分密度等于介质的中煤将被提升设备提出机外。

原理对比分析

重介分选作用完全是依靠重悬浮液的密度所产生的浮力所造成。物体在介质中,密度轻者浮,重者沉。而对于跳汰分选,其分层清楚与否,主要受跳汰强度是否合适的影响。只要跳汰强度调得合适并能维持稳定,分层效果就好,否则就差一点或很差。分选密度根据产品质量要求靠调节跳汰强度和密度分离器的设定而决定。

由于跳汰用的是水不是重介悬浮液,却能像重介选一样,任意地将分选密度调高到所需程度。因此从对比中可看出,分层机理虽然不同,分层原理却极为相似,按理其分层效果也应相当。然而在实际生产中,跳汰分选效果却比重介差的多,究竟是何原因造成的?

原来,对于重介选煤,其介质密度调节控制稳定,使得分选床层更为稳定,最终分选效果良好无波动。如若分选密度频繁波动,调控不稳,其分选效果肯定变坏。而对于跳汰选煤,其分选分层原理虽从理论和实践中都有解释,但在实际生产中,跳汰机需要调节各项参数。然而正是这些参数调不准,调不稳,便会导致跳汰强度不断变更,不能稳定在某一合适强度上,结果必然是某些条件下的综合,精确度不高、分选效果不好也是理所当然的。

若想保证较好的跳汰洗选效果,一方面必须保证脉动水流使物料在跳汰筛板上保持最佳的跳动状态,使物料有最佳的松散度,利于物料良好的按密度分层;另一方面,必须保证排料的及时准确,这样才能保证床层有一个稳定的厚度,保证其产品质量,减少精煤损失。因此,从这两个方面将跳汰机的跳汰强度调稳调准,重产物排放智能化,彻底消除人为影响,则跳汰机选煤的分选效果必将得到显著提高,超越重介选煤技术也是很有可能的。

当然从另一方面讲,若能使跳汰选煤中水流分选密度的调节趋于稳定,那么对于流程复杂,成本高昂的重介工艺,其使用范围必然大大减少。

跳汰工艺的优势

首先,这些优势当然不是针对难选煤讲的。

① 投资低:工艺流程简单,投资少

② 运行成本低:维护管理方便

③ 洗选易泥化的原煤比重介工艺更适合

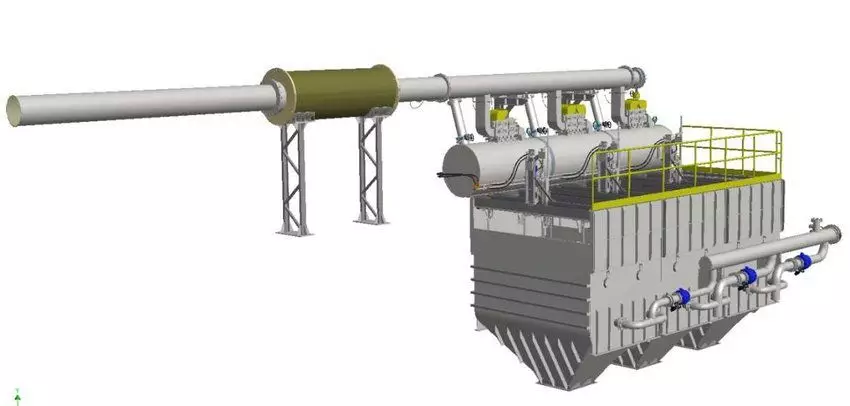

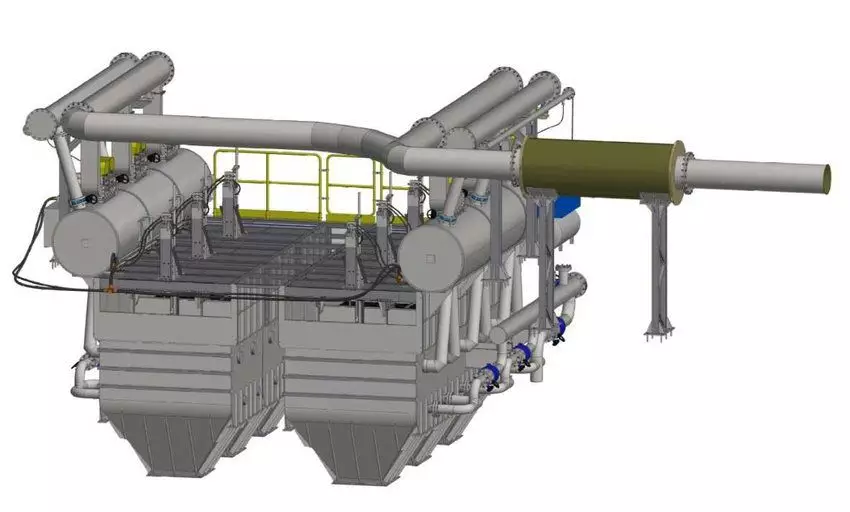

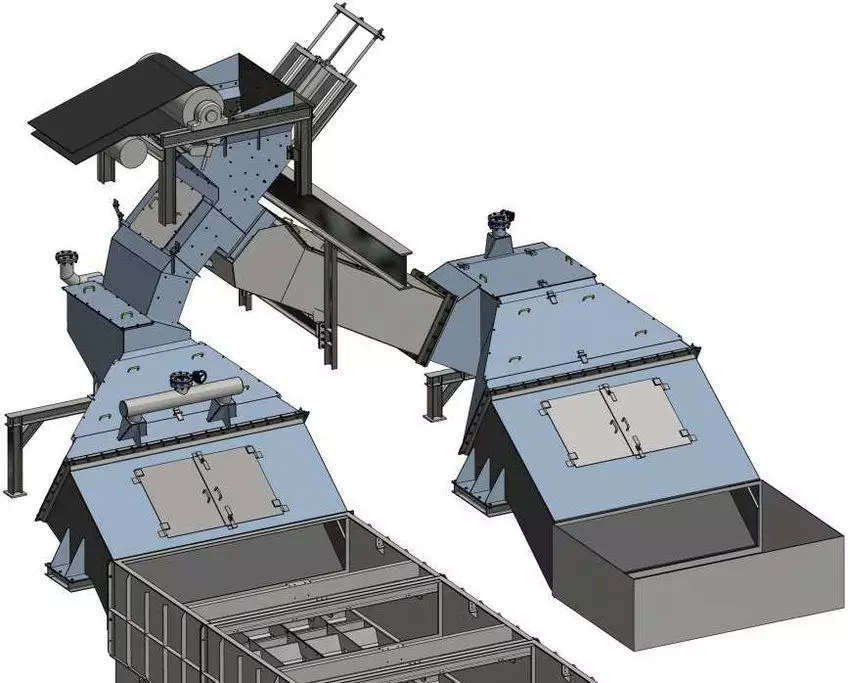

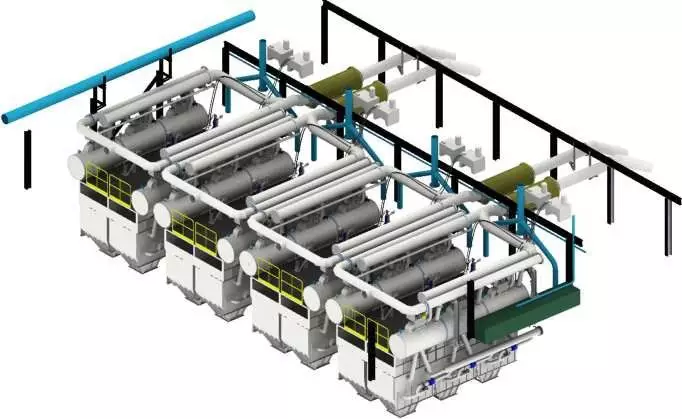

[鉴赏]跳汰选煤厂也可以模块化设计

这是巴西与玻利维亚边境的 MMX Corumba选煤厂

跳汰选煤厂三维设计(局部)

跳汰选煤厂三维设计(局部)

跳汰选煤厂三维设计(局部)

跳汰选煤厂三维设计(局部)

结束语

综上,跳汰选煤工艺并非完全劣于重介工艺,它只是暂时由于现有技术调节的局限性,不能将其最佳分选效果表现出来,对于其复杂的分层原理,还有待分析论证,若能从根本上去解决这些问题,那么技术上的提升也不会太远。当然以上只是个人根据现有的理论研究以及生产实践作出的大胆猜想,是否正确地符合客观规律,还需要大家严格的检验论证。

作者简介

王犇 助理选矿工程师

028-8331 1885

选矿专业2019年应届毕业生,现就职于北京浩沃特矿业技术有限公司,参与并执行了玉溪大红山铁矿主井皮带及选厂预测性维护项目,拥有选矿/选煤专业知识与经验,现主要负责选矿/选煤厂项目以及选矿/选煤设备的调试与维护。

X

欢迎来到浩沃特!