铜钴矿的湿法冶金流程设计

谁是浩特?请参考下图

1.摘要

随着赞比亚和刚果民主共和国(后称“刚果(金)”)项目的发展,铜钴矿的湿法冶金近年来得到了大力的发展。与当前使用的传统流程相比,许多应用于湿法冶金上的工艺流程的技术优越性是独一无二的。

许多通过沉淀作业净化钴的流程已被溶剂萃取所取代,而剩下的沉淀流程则通过使用氧化剂来提高杂质的去除率。最新的沉淀作业设计中,通过更好的晶体发育提高了固液分离的效果。其中两个流程的运行经验证实了新技术的好处,同时铜和钴的整体回收率得到了提高,得到了更高质量的产品。

研究重点已从(经多段沉淀去除杂质和富集钴)直接铜电积/剥片,转向(以提高钴的回收率的)创新性地使用溶剂萃取和离子交换技术,直至最终产品。工艺效果差的直接电积法已被溶剂萃取电积法所取代,从而生产出伦敦A级铜。

2.介绍

随着赞比亚和刚果(金)矿业项目越来越多的得以开发,铜钴矿的湿法冶金近年来得到了大力的发展。与当前使用的传统流程相比,许多流程的优越性是独一无二的。研究重点已从(经多段沉淀去除杂质和富集钴)直接铜电积/剥片,转向(以提高钴的回收率的)创新性地使用溶剂萃取和离子交换技术,直至最终产品。

钴作为铜生产的副产品/联产品得以回收,通常在湿法铜流程中作为商业红利。因此,直到最近的新项目进入开发程序,对钴的湿法冶金的关注度才得到提高。对于刚果(金)的一些项目,现在钴的潜在收入与铜收入具有相同的数量级。因此提高钴的回收率和附加值,是湿法冶金发展的重要推动点。

我们不可能将钴回收工艺的选择与目标市场分离开来。然而,有许多常用的用于去除特定离子组的单元操作,在最近一轮工艺设计中都得到了改进。许多项目都花费了更多的开发时间,对加工厂的钴回收部分进行试点。本文讨论了常用的单元操作及其在流程链条中的相对位置。

3.钴产品的选择

生产现场对钴产品方案的选择,对于制定所需的工艺流程至关重要。这种母性声明(motherhood statement)经常被项目业主忽视,他们认为钴市场与其他金属商品类似。然而,它是一个极为分散的市场,有着许多不一样的产品类型、纯度要求和市场需求。近期适度规模项目的重要推动因素之一是欧洲和中国的钴金属精炼能力过剩。这两个市场都采用不纯的钴中间产物(钴盐),并精炼成最终的金属。可利用的产能受到限制,因为新的大型项目都直接用成品(或半成品)来满足市场需求,以直接输入到客户流程中。必和必拓Yabulu冶炼厂面向钴化工行业的多元化策略就是这种产品重点变化的一个很好例子。

潜在的湿法冶金的钴产品范围很广,然而,大多数绿地项目都瞄准的是当前的主要市场,其具代表性的产品包括:

* 钴盐;氢氧化钴(通过石灰、氧化镁或氢氧化钠得到);碳酸钴(通常采用纯碱沉淀)

* 增值产品:氧化钴(通过氢氧化钴或碳酸钴煅烧产生);硫酸钴(通过净化浸出液和蒸发结晶得到);

* 钴金属根据化学纯度和物理特性的差异,有很多等级。一些潜在的金属生产商,正在考虑全面的后期强化措施,包括:除氢炉、尺寸控制、表面抛光、针对市场的特殊包装等。

很明显,钴产品没有任何类似于伦敦A级铜的单一目标产品。因此,有许多可能的生产钴的流程和工艺来生产适销对路的产品,这是特定操作的最佳选择。然而,有许多元素会影响钴的价值,主要包括:铜、铁、钙、锌、镁、锰、铝、硅、镍。

具体产品需要或多或少的去除这些离子。特别是对于钴盐(用于进一步精炼),扣款金属的水平可以在2%~4%之间,而收入的减少不会太高。而另一方面,生产超高质量的电积金属需要制备高纯度溶液,并控制所有离子的最大含量。

4.钴的浸出

特别是在刚果(金)和赞比亚,含有铜和钴的氧化物矿石在大气系统中被淋滤。主要的矿化作用是孔雀石/蓝铜矿,带有附属的硅孔雀石和其他少量的次生铜矿物。钴以水钴矿的形式存在,并以CO 2+和CO 3+的价态存在。钴矿物约占总钴的50%,在常温常压下不能直接酸浸,需要其他方法来提高钴的浸出率。

浸出系统的设计目的是在轻度氧化条件下浸出铜氧化物,以回收少量的赤铜矿、辉铜矿和原生铜。如果存在大量的孔雀石,则浸出时间可被延长(Miller,2005年)。铜浸出一般在4到8小时内接近完成。那些没有显著次生铜矿物的流程,从孔雀石和蓝铜矿浸出铜,可在2小时内实现高效的浸出(Crease,2006年)。

大约50%的钴(连同铜)主要从含CO 2+的矿物质中浸出。其他钴矿物需要还原到Co2+状态才能浸出,这是通过可控的还原浸出实现的。迄今为止使用的主要还原剂是焦亚硫酸钠(SMBS:Na2S2O5)(Mwema等人)。在酸性溶液中,SMBS分解形成二氧化硫,从而降低溶液中的氧化还原电位(EH值),并降低钴的氧化态。SMBS成本高昂,仅部分用于生产硫酸的副反应,特别是在溶液中存在锰离子的情况下。

最近的一个发展是使用硫磺制酸厂(SO2和N2)中的气体直接对EH值进行管理。气体被注入浸出槽的后半部分,以强化钴的浸出。二氧化硫很容易溶解,在酸生产过程中转化为硫酸盐的同时也降低了钴的价态。如果气体没有得以适当的弥散,大量氮气(约88%v/v)可能会造成溶液中的SO2的擦洗(scrubbing)。赞比亚的一个生产现场使用了压力气体分散器(PGD),通过高速加压溶液射流夹带气体的方式,达到超细气体弥散的效果(John,2006年)。另一种方式是通过文丘里喷射器/混合器将气体分散到浸出矿浆的循环流中。其他较新的项目也在考虑使用液化二氧化硫来去除大量的氮气(Grosse,2007年)。这消除了氮气的擦洗,使气体扩散更加可控。

(文丘里喷射器/混合器,用于将气体分散到浸出浆中)

赞比亚Chambishi和Nkana的两个项目使用流化床接触器,硫酸化焙烧铜/钴/黄铁矿精矿(Sole等人,2005年)。铜和钴呈氧化物/硫酸盐形式,被稀硫酸浸出(连同大量铁)。由于钴在硫酸化焙烧过程中已还原为CO 2+形式,因此很容易被酸液溶解。这两个项目都使用的循环贫液。这样可将钴溶液的浓度增加到+10 g/L,以便后期回收。

其他项目也采用类似方法,以提高溶液中钴的浓度。大多数情况下,这是通过将大部分铜的萃余液返回到浸出流程实现的,加上小部分的处理,以进一步去除铜并回收钴。该技术在控制固/液分离过程中钴的可溶损失方面存在一些问题。氧化矿石大多风化严重,过滤和浓缩性能差,因此,所有较新的项目都选择了CCD(连续式逆流洗涤)工艺。洗涤液需为淡水或回收的钴厂废水,含钴量低,以使溶解的钴与铜一起回收。这些CCD工艺占据了项目占地面积的很大比例,并在项目投资中占据很大比例。

5.铜的回收和去除

5.1初次提铜(Primary Copper Removal)

大多数项目生产的主要金属是铜。赞比亚和刚果(金)现有的项目使用直接电积-电剥法生产不纯的金属。此法,通常需要再次精炼才能生产出可销售的产品。直接电积-电剥法的效率低,目前的效率低达65%。赞比亚的这两个钴项目都致力于将铜回收改为溶剂萃取和电积(Miller和Nisbett,2005年;Kordosky,2008年;Sole等人,2005年)。Nkana项目已经运行了一段时间,取得了良好的效果(Mwakila,2008年),生产的铜是伦敦A级品的质量,工厂铜产量增加了75%。产量的增加直接关系到反萃后向流程中添加更多铜的能力。直接电解槽已从始极片重新配置为不锈钢阴极;容量从14,000 TPA增加到30,000 TPA,占地面积却减少了(Kordosky,2008年)。

(重新建造的NKana 30,000TPA电积车间)

新一代项目已直接通过溶剂萃取法从溶液中进行一次铜回收,然后再电积到不锈钢阴极上。在传统的采用萃取工艺的项目,铜的回收率能达到98%,但最终的萃余液中仍有0.10 g/L至0.20 g/L的铜,然后进入钴的回收阶段。这样的铜品位会影响钴的质量,需要降低到1 ppm以下(Kongolo等人,2005年)。

5.2二次提铜(Secondary Copper Removal)

下游电积钴作业所需的铜萃余液的制备,需要将铜品位降到1ppm以下。过去,这是通过在PH值大于4.5的情况,共沉沉淀铁和任何残留铜,得以实现的。在该工艺中,铜将直接被损失掉。

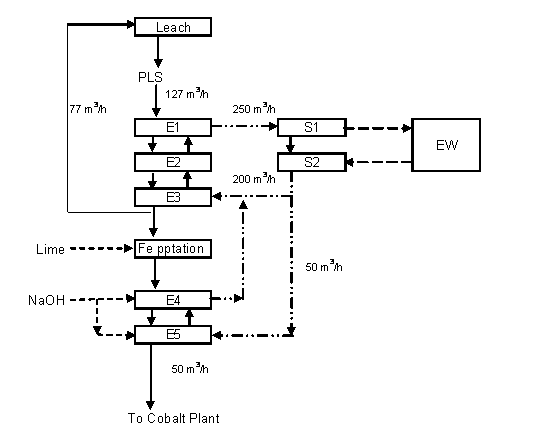

传统的单级铜萃取工艺,将产生上述萃余液,这意味着本该被初级产品回收的铜,因此此法造成了大量的损失。迄今为止,对三个项目的成本效益分析表明,独特的萃取Split-Circuit™是合理的(Miller和Nisbett,2006年)。该流程(如下图所示)排出含钴溶液,并将铜去除到小于10ppm。回收的铜为伦敦A级品。萃取车间性能的关键是沉淀其他离子,尤其是铁离子。

(铜钴Split-Circuit)

铁离子在PH=3.2时会被沉淀,且铜的损失将很小。无铁高PH值溶液与标准铜反萃剂(在第二次反萃)接触,以定量去除铜。二次萃取的萃余液中的铜,被认为主要来自于洗涤有机相的夹带,将其送入下一道程序。如果最终的产品是金属,可以通过占地面积更小的离子交换车间或通过减少对净化的依赖的钴萃取,以实现获得小于1 ppm铜的溶液质量。

(Kabwe集成Split-CircuitTM—大型一次萃取;小型二次萃取,采用MMS-侧面进料TM,混合澄清槽)

6.溶液净化

6.1除铁

在许多湿法冶金工艺的工厂中,除铁已经被应用了多年。典型的方法是利用空气氧化成三价铁,然后用石灰或石灰石沉淀。目前和以前的赞比亚的项目都采用了这一基础方法。然而,老式工厂却都存在以下常见问题:

* 下游的石膏沉淀,和;

* 工业设备和管道的结垢。

许多新项目正在采用最新的工艺,以尽量减少钙过饱和和随后的石膏沉淀问题。该系统的主要要点为:

* 使用空气/SO2作为铁多段沉淀的强化氧化剂 (Papangelakis, 2004; Demopoulos, 2004);

* 高温,以提高晶体生长动力学和动力学(同上);

* 晶种的循环利用(同上);

* 采用高密度泥浆法HDSTM提高沉淀剂利用率,进一步降低钙的过饱和(HGE,2007)。

空气/SO2系统是最近许多论文的主题(Krause E,2007;Ho and Ring 2007;Ferron CJ和Turner D,1999)。该系统性能相当稳健,可以将铁含量降低到<5 ppm,通常结果是<1 ppm。该系统的主要工程难点是:

* 当使用酸化厂原料气时,气体体积非常大;

* 在10m³以上的容器中,从反应速率限制到气体扩散限制的变化(Van Royeen, Archer and Fox, 2007);

* 随着温度升高,气体溶解度降低与晶体生长动力学的竞争动力学。

最佳温度取决于溶液的化学性质差异,但一般在45℃~50℃之间(Krause,2007年)。离子的影响在溶液非常明显,在含H+、Cu2+、CO2+、Cl-的情况下,铁的氧化率会降低10~25%(Krause, 2007)。由于这些离子在大多数溶液中都存在,因此需要通过“实际”工艺溶液的实验室试验工作来确定铁的氧化速率。

沉淀槽中的气流问题非常重要,因为即使设计合理,它们的高度也足以使溶液中的SO2被擦洗,并淹没叶轮。关键控制原则便是SO2/O2比,很少能超过1:5。这些因素也就促成了利用制酸厂中的液化SO2来消除大量气体方案的提出。体积减少将在很大程度上解决溶解性问题和后续的因为SO2暴露在作业环境中所引发的职业健康安全(OH&S)问题。至少有两个新项目正在使用这种技术来强化除铁。

多阶段加药是控制钙浓度过高的良好化工过程。Papangelakis(2004)证明了该方法在控制最终溶液中钙浓度方面的好处。他还建议在进行溶液熟化的最后阶段不添加试剂,以进一步降低钙的饱和度。

在一些需要效果的项目中,也采用了高温操作。第一次是在赞比亚,直接蒸汽喷射用于提高温度。赞比亚的两个焙烧-浸出项目都提高了浸出溶液的温度,而且在不使用除空气以外的氧化剂的情况下,后续的除铁通常也都很好。

晶种循环已被实践多年,以允许更大的晶体生长和下游石膏结垢最小化。澳大利亚三家镍厂的运行表明,该单元运行对实现高的设备利用率有多重要。没有一家工厂在最初的设计中使用了这里提到的所有技术,而是通常每三到四周停产一到两天,直到更好地控制铁沉淀的方法。晶种回收是该控制的一个组成部分,已被应用于所有新项目。

高密度泥浆法HDS™技术(HGE,2007)和其他类似的专利工艺(RAMS,2007)的开发主要是为了从低浓度溶液中提供更大的晶体。关键环节是将大的晶种回收与改进的试剂添加制度结合起来。第一个反应器接收回收的晶体和沉淀剂,在这里沉淀剂被吸附在晶种上。在第二个反应器中加入流程溶液,并直接与生长在那里的颗粒表面反应。该技术要求(Gabb等人,1995年)减少下游钙沉淀并提高固液分离率。这个方案的许多变量都可以作为技术包提供,因此大多数情况都需要开发特定的“配方”,以解决实际的溶液化学问题。然而,几乎所有的新项目都包含了非常灵活的储罐、试剂添加、晶种循环和氧化强度的系统,以便他们根据实际化学存在进行调整。

6.2除锰

除锰主要是为了达到适合产品规格的要求,它是在比铁更高的pH下完成的,并且具有更大的共沉淀钴的潜力。因此,与铁一样,它通常作为一个单独的步骤,产生的固体将返回浸出液,以回收部分沉淀钴。这类似于在布隆回收共沉淀镍的技术(O'Callaghan,2003年)。赞比亚和刚果(金)迄今为止采用的工艺是铁锰混合沉淀法。这已经去除了铜和一些锌,但同时也共沉淀了大量的已丢失的有效钴。现已开发出了强化除锰的方法,以尽量减少这种损失。

可沉淀的锰量取决于存在的锰含量。但由于钴的还原浸出,这通常是锰的一小部分。对O2/SO2氧化系统进行了研究(张伟,Singh P和Muir D,2001;Ferron CJ和Turner D,1999;Wythe J和Vegter NM,Lunt等人,2001;Schulze-Messing J,2006),并包括在一些回路中降低锰的浓度。具体产品的还原程度需要具体确定。在许多情况下,如果后续操作是钴萃取-电积或生产不纯的中间产品,则除锰到1 g/L就足够了。如果有规律的进行阳极维护,并且除去沉积的MnO2,则钴的电解液中有些锰也是可以接受的。

如果除锰率在较低要求,则发现如果采用两段除锰工艺,则还原率会提高(van Royen J,Archer S和Fox M,2007年)。首先将锰除到1g/L的初级阶段,然后进行固液分离,然后在第二次氧化步骤中处理该液体,以将锰去除到ppm级。这样的动力学缓慢,需要较长的停留时间。石膏管理和气体体积的问题同样需要在该回路的设计中予以解决。

布隆采用了另一种方法,将钴沉淀为硫化物,将锰留在溶液中。硫化物在一个小的高压釜中重新浸出。这个过程很复杂,涉及到更多的处理阶段,其结果是为了生产以供销售的硫化物产品而终。

6.3除锌

经过上述处理,可以沉淀出合理质量的钴盐,而无需进一步提纯。但是,如果溶液中的锌含量升高,则产品中的锌含量也会升高,因为锌会与钴会一起沉淀。在传统流程中,锌的去除是通过提高pH值进行石灰沉淀,并将固体物质循环到浸出液中以回收钴。事实证明,这样的效果一般,而锌的循环负荷还会增加。在钴金属生产之前,Chambishi和Nkana都使用D2EHPA 萃取锌(Sole等人,2005年)。Nkana工厂采用的是简单的一次电积+一次萃取工艺,分离除一部分锌,以稳定循环浓度,使其达到可接受的足够低的水平。Chambishi有一个更复杂的萃取车间,有多道萃取、洗涤、剥离和清洗程序,包括从D2EHPA中分离铁的HCl回收工艺。

其他较新的项目也在考虑在钴净化厂之前,使用萃取锌的好处。针对这一任务,建议采用C272,并在特定的PH值和洗涤条件下以锌(而非钴)目标(Tinkler等人,2007年)。D2EHPA和C272都存在反萃液中的钙饱和问题,必须通过大量的锌反萃液来解决这一问题,以将该余液中的钙限制在饱和条件以下。由于锌含量会随着循环负荷的增加而增加,因此溶液不易再用于CCD清洗。因此,可能需要进一步的处理来沉淀锌,以便水可以在处理过程中重复使用。

一个小型的D2HEPA萃取锌的系统在布隆运行,以在钴电积之前去除锌离子。在铁和硫化物沉淀设备运行不好的时候,会发生严重的铁试剂中毒。该现场并未运行HCl回收。

7.钴浓度

7.1溶剂萃取

在这一阶段,较老的钴电积工厂将直接从钴溶液中电解。需要对镍进行一些控制,通常是在侧流上,以降低离子交换的成本。为了获得所需的水量平衡,中和电积后的余酸,提高先进电解质中的钴浓度,需要进行钴沉淀和再浸出。这些沉淀步骤也会导致钴损失,尤其是从不够完美的再浸出环节。

最近的一些项目正在考虑通过电积萃取后的电解质生产高质量的金属。首选试剂为C272或其类似物。钴在较高的pH值下从浸出溶液中被萃取,并在极稀的酸性电解质中被反萃。钴在不分割的电积槽中被电积已被很好的接受,在电积后液中,酸的最大工作浓度约为8g/L。

工程问题围绕着控制酸碱的化学品的选择——氨气、氨溶液、NaOH溶液或其他。非洲缺乏氨气基础设施,导致许多企业考虑使用氨溶液(Tati Nickel)或稀NaOH溶液(Sole等人2005年)。在任何情况下,都存在残渣处理的问题,除非采取措施消除废水中的常见离子:铵或钠。

非洲特色NaOH添加系统

7.2沉淀

钴的沉淀也在这一阶段进行,以生产出可销售的钴盐。传统做法是,再浸出时,用石灰浆进行沉淀,或Na2CO3生成可销售的产品。然而,许多项目已经考虑使用MgO代替Na2CO3,这在很大程度上是因为试剂成本以及氧化镁比碳酸钠更高的利用率。

沉淀应在高达80°C的高温下进行,这有助于提高晶体生长速度和形态;并可增强动力学,以实现极高的回收率。晶种循环也是实现更粗产品尺寸分布的过程的一个组成部分,具有增强的脱水特性。

7.3其他离子控制

一般来说,控制其他离子种类并不被具体实施,除非一种或另一种作为工艺试剂的一部分引入。赞比亚的某个项目就不能使用当地的石灰石,因为该矿中含有4%的酸溶性氧化锌。同样地,氨或Na2CO3/氢氧化物的引入也会对含有高有效氮或高硫酸盐(如钠盐)的尾矿的处理产生问题。

铝和硅通常通过较高的PH反应沉淀。当PH值为4.5时,大部分铝和硅会随着铁和/或锰的去除而沉淀。由于这两种元素能够共沉淀,这就属于非特定的去除。

使用MgO沉淀Co(OH)2,会将镁引入溶液中。这可以通过Mg(OH)2的石灰沉淀去除,但需要石灰来增强反应。将钙饱和水重新酸化至6.0至8.0的pH值后,即可进行处理。

8.车间管理

许多辅助工艺步骤被设计,旨在将一个工艺对后续工艺的影响降至最低。大量采用顺序溶剂萃取法的工厂,在设计时都需要将试剂携带量最小化。布隆受到了从钴萃取C272进入镍萃取剂V10(O'Callaghan,2003)的携带。对这种交互的不充分考虑导致其他操作也有困难(Kasse,2007年)。较新的工厂设计正在利用以下部分或全部工艺步骤来减少萃取剂的混合:

* 具有较低夹带损失的沉淀器设计,如MMS Side Feed™沉淀器

* 用于去除大量夹带有机物的后沉降器和聚结器

* 使用稀释剂擦洗以回收C272。该方法与布隆的皂化工艺相联合,在浓缩液中回收C272(O'Callaghan,2003年)

* 双介质过滤去除有机物至小于5 ppm夹带

* 碳吸附以将有机物减少到小于1 ppm的总夹带和溶解量。

其他工艺步骤的设计目的是在为清除石膏而停工期间,提供更高的设备利用率:

* 从热交换器和关键工艺泵中溶解石膏的就地清洗酸循环系统

* “备用”混合沉淀器,用于在线清洗,尤其是锌D2EHPA反萃阶段。

通常需要解决初次铜萃取车间浸出溶液中的二氧化硅问题。硅将在铁沉淀中去除,但必须在一次铜萃取完成后才能去除。可能需要在有机连续性下进行工厂操作;并且需要控制装载有机物中的夹带。大多数新的铜萃取车间要么包括负载有机聚结,要么制定设计规定,以便于对聚结系统进行改造。

9.工厂经验

重要的是要看看现有工厂的经验,以建立现有的知识库。如果能将这些经验教训纳入新的工厂设计中,就可以避免工程应用中的许多错误。大多数单元操作都在一个或另一个复杂的层次上进行了很长一段时间。

9.1澳大利亚镍业公司

澳大利亚的高压酸浸(HPAL)镍冶炼厂在不同程度上都受到了石膏沉淀这一重大问题的影响,这导致了低于设计利用率的问题以及随后的现金流问题。这是确保所有与工艺优化有关的点都用于铁/锰沉淀工艺的主要经验。

这些冶炼厂都没有具体实施铜的回收,而是将其作为除铁过程的一部分,即通过沉淀去除铜。在钴电积之前,布隆镍冶炼厂采用离子交换树脂对铜做了最后的清除。

Cawse(考斯镍冶炼厂)

考斯冶炼厂采用了混合镍-氢氧化钴中间沉淀法,再在氨水中浸出。在氨溶液中用LIX试剂分离镍和钴。钴随后被沉淀成盐出售。除石膏问题外,没有具体问题可用于新的钴生产设施。

Bulong(布隆镍冶炼厂)

在初步设计和运行中,布隆走完了钴电积成金属的完整路线。这被证明是有问题的,因为试剂成本高,需要大量的操作工来维持该项目的运行。为电积金属生产提供电解质的一系列漫长的过程,使得其在工厂里制造了一个瓶颈。随后对其进行了改造,生产硫化物盐。从这一项目中可以得到的主要问题是中间产品过程的简化,以及连续操作这一长串过程的困难。

作为内部开发以提高工厂利用率的一部分,布隆进行了为期六个月的防垢剂商业试验(O'Callaghan,2003年)。这成功地减少了工艺容器和管道中积聚的石膏,并将运行时间从三周增加到两个多月。虽然价格昂贵,但这种试剂的成本是合理的。

9.2非洲经验

博兹瓦纳Tati镍矿

加拿大LionOre矿业公司已经在博茨瓦纳的Tati镍矿建造并运营了一个中试厂,采用其Activox™工艺。该工艺包括:

* 一次萃取-电积,初次除铜;

* 不同PH值条件下,铁、铜、锰、硅分两个阶段沉淀;

* 用C272萃取钴,然后用V10萃取镍(与布隆项目所用同样的流程)

钴作为碳酸盐沉淀,作为中间产品出售。设计中包括了铁沉淀和石膏管理方面的许多创新。这与其他专利设计相结合,意味着该中试厂在钴或镍萃取车间中没有明显的石膏沉淀。

赞比亚萨博锌业(Sable Zinc Kabwe)

萨博锌业拥有第一条Split-CircuitTM铜萃取生产线,可将提钴车间的入料中,铜的浓度控制的极低(Kordosky,2008年)。它也是第一个采用SO2还原氧化和采用空气/SO2氧化沉淀铁、锰的生产线。迄今为止,虽然沉淀系统仍在进行参数优化和操作调整,但浸取已经成功。采用晶种循环和高温也使二级铜萃取车间只有轻微的石膏结垢。

(卡布韦二级铜萃取车间,仅有微量石灰结垢)

赞比亚Mopani铜矿公司Nkana铜矿

Nkana铜矿,将原来的铜直接电积-电剥流程改造成了 Split-Circuit™ 铜萃取-不锈钢电积槽电积流程(Mwakila等人,2008年)。铜的回收率提高了5%,钴的回收率也进一步提高了5%。铜产品为伦敦A级品,钴回收率的增加归因于铁沉淀阶段所需的PH值降低,随后钴不再与铁共沉淀。Nkana通过在新调试的浸出流程中添加抽余液作为焙烧-浸出的补充水,可以进一步生产钴,这进一步增加了大约10%的钴产量

Nkana Spilt Circuit™流程,采用MMS Side Feed™混合澄清器

10.结论

选择合适的钴回收工艺是在产品规格、浸出液化学、成本/效益分析和操作复杂性之间的一个综合考量的结果。没有一种工艺选择适合所有操作,即使是化学性质相似的现场。

自上一个重要的钴湿法厂建成以来,用于钴流程的单元操作经历了重大的发展。因此,下一代钴湿法厂从长远来看,运营可更稳定、回收率也能更高;但在调试后的一段时间内,通常会出现一些不可预见的问题。

X

欢迎来到浩沃特!